Экскурсия на завод RСF в Италии

Путешествуя по Италии, мы решили заглянуть в гости к нашим друзьям из компании RCF. Нам любезно организовали экскурсию на завод RCF, в Реджо Эмильо. Если вы ориентируетесь географически, то это небольшое местечко на севере Италии по дороге между Миланом и Болоньей.

Нас любезно встретили представители компании Федерико Лульи и Антонио Феррари. Знакомство с заводом началось с фойе, где находятся постеры с примерами использования колонок RCF на очень крупных международных проектах.

Максим Лядов, Антонио Феррари

Максим Лядов, Антонио Феррари

Наиболее интересен, наверное, крупнейший немецкий футбольный стадион в Дортмунде. По сравнению со старой системой, решение RCF не только кардинально улучшило ситуацию, но и стало эталоном озвучивания таких стадионов. Подробнее об этом и других проектах можно прочесть на сайте производителя. На русском языке — на сайте представителя RCF в России, ARIS PRO.

Мы сразу же задали вопрос нашим итальянским друзьям: Как вы получили эти заказы? Это был какой-то тендер? Нам пояснили, что это был очень серьёзный отбор, в котором RCF участвовали наряду с другими именитыми компаниями. В конкурсе участвовали не отдельные продукты, а готовые проекты с их полной интеграцией. Помимо высоких характеристик по качеству звука и звуковому давлению, важную роль здесь играет цена и уровень технологий. Например, колонки RCF являются активными с полным удалённым цифровым управлением и диагностикой. Сотни колонок соединены дешевым Ethernet проводом, нет потерь электроэнергии, не нужно тянуть километры тяжелых кабелей от усилителей до колонок и нет привычных высоких затрат в эксплуатации таких систем. По мнению представителей компании, за такими системами будущее.

Антонио Феррари, Максим Лядов, Стефано Морлини

Антонио Феррари, Максим Лядов, Стефано Морлини

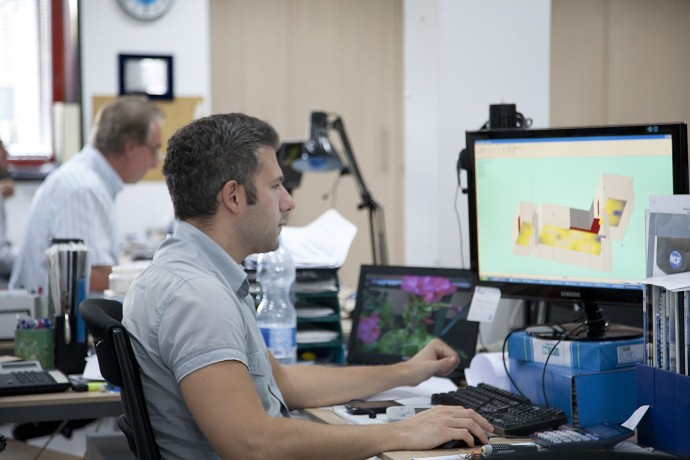

Глава отдела производства, Стефано Морлини, провёл нас по всем цехам и показал, как делаются колонки RCF. Начиная от намотки катушек и резки фанеры, и до упаковки готовых продуктов. Фотографировать производство нам не разрешила служба безопасности, поэтому мы воспользовались иллюстрациями производителя.

Все операции выполняются на заводе либо вручную, либо с постоянным контролем оператора. RCF ушли от полностью автоматических производственных линий 15 лет назад, так как не были удовлетворены качеством получаемых продуктов. Хотя затраты при автоматизированном производстве намного ниже, по результату автоматике, пока что, ещё очень далеко до действий рабочего, который уже 10 лет этим занимается и намного лучше понимает всю специфику. Кроме того, требования к профессиональной звуковой технике по надежности намного выше, чем к бытовой. Без строго контроля на всех стадиях производства никак не обойтись. Каждая деталь каждого продукта многократно проверяется.

Завод начинается с мастерской, где изготавливаются шаблоны и оснастка для рабочих операций. RCF полностью сами производят оборудование для изготовления динамиков. Также прямо на заводе осуществляется проектирование и прототипирование всех новых продуктов. В противном случае потерялась бы гибкость, а сроки выхода продуктов очень сильно затянулись бы. RCF решили держать полностью весь цикл от разработки до готового продукта под своим контролем.

Когда мы говорим о заводе RCF, речь не идёт о какой-то кустарной мануфактурке по выпиливанию корпусов лобзиком и отвёрточной сборке. Нам показали настоящее заводское оборудование, очень мощные прессы, где идёт штамповка и вырубка больших титановых мембран из листового металла. Как известно, титан — очень капризный в обработке материал, с которым без нужды предпочитают не связываться. Также, из интересного, на предприятии изготавливаются части динамика из композитных материалов, которые обладают хорошей устойчивостью к высоким температурам. Это требуется для киловаттных колонок, для работы на очень высоких громкостях.

Одна из лучших разработок RCF — это титановый твитер очень большого диаметра с каптоновым основанием катушки. АЧХ этого излучателя простирается до 400-500 Гц. Таким образом, весь диапазон голоса полностью озвучивается одним динамиком. Не режется кроссовером и не рвётся по фазе между двумя динамиками.

Мы задали попутный вопрос: как удаётся обеспечить высокое звуковое давление этого динамика? Это достигается, в том числе, проводом квадратного сечения в катушке. Что позволяет уменьшить зазор и намотать больше провода и повысить КПД. Но для кого производятся динамики, только ли для RCF? Оказывается, другие именитые компании с удовольствием заказывают динамические головки RCF. В свою очередь, RCF использует готовые модули других производителей, например, в своих усилителях.

После намотки катушек, напряжение в проводе снимается с помощью температурной камеры. При изготовлении динамиков части склеиваются специальным клеем. Возможные излишки удаляются в специальной ультразвуковой мойке. Так что процесс изготовления динамиков можно назвать "ручным" с определённой оговоркой — там, где без специальных машин не обойтись, их вполне используют. Другое дело, что ассортимент продукции RCF очень уж широкий, а партии каждого продукта всё-таки не настолько массовые. Не миллионы штук. Поэтому RCF выбрали такой тип производства, который их полностью устраивает. Там, где без человека можно будет обойтись, не в ущерб качеству — RCF готовы автоматизировать такой этап производства. Как нам подчеркнул директор завода, ручной труд здесь не является самоцелью. В июле 2016 года на заводе будет запущена новая линия, где удалось автоматизировать часть ручных операций, при сохранении качества. Как говорят специалисты завода, с качеством RCF подобные продукты производятся всего на 2-3 фабриках в мире.

Кстати, мы обратили внимание, что на производстве динамиков работают исключительно женщины. Нам пояснили, что это связано с тем, что женские пальчики более проворны при операциях с небольшими частями изделия. Также есть проблема с тем, что психика мужчин не выдерживает однообразную работу на конвейере. Пока что ни один мужчина не выдержал более 2 часов работы именно на этих операциях. Зато мужской труд оказывается востребованным на изготовлении корпусов, на сборке и на упаковке. Мы увидели на заводе преимущественно итальянцев. Оказывается, многие работают здесь всю жизнь, и весь завод RCF — как одна большая итальянская семья. Условия для работы на заводе достаточно комфортные. Потолки цехов высокие, везде работает вытяжная вентиляция. Кофейные автоматы и питьевая вода достаточно часто встречаются по территории завода. Качество варимого кофе при этом — отменное. Несомненно, итальянцы в этом знают толк.

В чём, на наш взгляд, главные преимущества и отличия подхода RCF от подхода азиатских производителей недорогих изделий? В первую очередь в том, что в Китае цена решает всё. Низкая цена является главным параметром. Поэтому заводов полного цикла не так много. Большинство динамиков изготавливается из отдельных частей разных производителей. Дальше, корпуса поставляет третий производитель. Собирает четвёртый. Несомненно, от специализации выходит огромная экономия. Но обеспечить согласованность разнородных компонент и контроль над всеми этапами производства практически невозможно. Допуск на разброс параметров очень высокий. Разные партии одного продукта могут состоять из очень разных частей и, поэтому, играть совершенно по-разному. В среднем качество азиатских брендов непрерывно повышается, но если говорить о профессиональной технике, то риск отказа пока что остаётся высоким.

Неизвестные марки могут быть весьма удачными, при стечении обстоятельств, а могут наоборот, причинить много головной боли. Это всё очень большая лотерея, и не каждый готов рискнуть, если на кону стоит репутация. Конечно, одно только нахождение производства в европейской стране также не является полной гарантией от всех проблем. Финальный результат зависит от тысячи причин. Решающее значение имеет опыт, квалификация, технологический уровень, поставщики материалов, контроль качества продукции. RCF имеет двадцатилетний опыт и уже завоевал серьёзную репутацию на рынке. Мы увидели стремление итальянцев поднять свою марку на самый высокий уровень, не взирая на сопутствующие затраты.

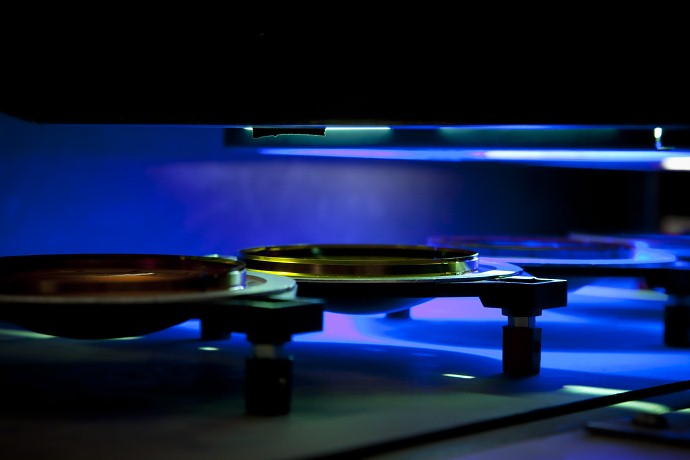

Очень большое внимание уделяется тестированию готовых динамиков и готовых колонок. На этапе производства динамиков допуск на магнитный зазор составляет 0.01 мм. Так что качество сборки частей динамика контролируется динамика с помощью шаблонов и специальных инструментов ещё до стадии измерения АЧХ. Все 100% компонент и 100% готовых изделий проходят неоднократные стадии контроля. Если что-то не так, это возвращается обратно для изучения проблемы, чтобы исключить дальнейший брак. В 90% случаев проблема тут же решается и параметры возвращаются в установленные допуски. Если изделие не проходит контроль, оно отправляется в корзину, на переработку. Финальное изделие испытывается в специальном громком зале за метровой дверью, куда людям без защиты слуха вход воспрещён.

Испытание динамиков происходит в изолированной камере, где установлен микрофон и звукопоглотитель. Длительность тестового сигнала всего пара секунд. На экран выводится тестовая АЧХ и пределы допуска +/-1дБ. Программа сама сигнализирует, прошло ли изделие контроль.

Мы задали вопрос: RCF сравнивает свои динамики и колонки с изделиями конкурентов? Да, конечно. На этапе R&D обязательно производится сравнение прототипов новых продуктов с прямыми конкурентами. Более того, например, линейные массивы RCF имеют ряд преимуществ по сравнению с компанией, которая их изобрела, L-acoustics. Отличия в том, что RCF разрабатывает динамики самостоятельно, именно под линейные массивы, а не закупает готовые на стороне. То есть RCF проектирует динамики одновременно с акустическим дизайном и корпусами. Мы заинтересовались, как такое возможно? Динамики всё равно разрабатываются первыми, разве не так? По мнению RCF, одновременное проектирование всего сразу даёт максимальный эффект. Если мы знаем габариты и объем кабинета, то можно спроектировать подходящий динамик. Но не кажется ли RCF, что проектирование по Тиель-Смолу — это очень неточно, прошлый век? Да, это грубое приближение. В распоряжении инженеров имеются и разные современные CAD (САПР) для проектирования колонок. В том числе можно изменять крепление и раму динамика, чтобы вписаться в определённый дизайн.

В активных колонках используются усилители класса D. Для их тестирования существует мощная резистивная нагрузка с большими радиаторами. Усилители уже четвертого поколения. Если вы помните, первые образцы усилителей в классе D были не очень высокого качества. Сейчас ситуация полностью поменялась. Никакой альтернативы в громком звуке нет. Тем более нет альтернативы активным кроссоверам и раздельному усилению каждой полосы. Импульсный БП и усилитель в классе D дают самый высокий КПД и отличное качество. В предусилителе используется DSP и удаленное управление всеми параметрами по сети.

Нам удалось поговорить с главой разработки Алессандро Монини. RCF сейчас очень сильно заняты продвижением их нового цифрового микшера M18. Алессандро рассказал нам интересные подробности о разработке данного устройства. Например, у конкурентов используется аналоговое усиление, так как цифровое управление аналоговым усилением довольно дорого. Но что там с самими предусилителями? RCF разработали их самостоятельно и получили хорошие отзывы от музыкантов. Что с БП? Он импульсный? Да, БП импульсный, компактный, находится внутри устройства. Единственно, выделенный линейный БП используется для фантомного питания. Потому что частая проблема с импульсным БП в просадке напряжения на мембране и все параметры резко падают. Интересно, что всё внутри небольшого корпуса микшера. Потому что иначе БП, Wi-Fi и прочее, разложено вокруг маленького устройства и создаёт неудобства. И зачем тогда делался маленький корпус? RCF решили по максимуму убрать всё внутрь. А всё управление с iPad в 15 метров.

Мы также увидели в отделе R&D последнюю самую дорогую измерительную систему Audio Precision 27-й серии. И у нас возник вопрос: что использует RCF при проектировании своих систем. Достаточно ли АЧХ и КНИ, измеренных по методикам многолетней давности? Алессандро нам пояснил, что АЧХ до сих пор является важнейшим параметром. За последние 10 лет наиболее явной тенденцией стала направленность колонок. В 90-е годы людям хотелось просто колонки, которые играют погромче, чтобы все смогли услышать. В 2000-2010 всем стало нужно качество звука. Но используют ли в RCF оценку качества на слух или только измерения? Конечно, используется всё, что можно — иногда измерения не показывают всех проблем, таких как шумы порта ФИ и прочее. С 2010 года тенденция такова, чтобы слушатель в любой точке слышал одно и то же, без провалов АЧХ и снижения качества звука. Стало необходимо правильно проектировать озвучание, чтобы равномерно покрыть звуком всю площадь. Мы пришли к мнению, что в конце концов It's all about music. Как бы не хотелось сделать что-то более равномерным на графике, но главное — как будет звучать музыка.

Помимо производственных помещений, RCF имеет большой зал для прослушивания в отдельном помещении.

Все колонки соединены в сеть. Управление звуком ведётся с iPad из любой точки помещения, без проводов. Нам помогали специалисты RCF Фабио Капелло и Лучио Боярди Серри.

Судя по столам и стульям, здесь проходят обучающие семинары для сейлз менеджеров.

Мы подробно переслушали все стоящие системы. Больше всего понравилось звучание EVOX 5 и новой модели из серии “TT+” — TT25-A II.

Федерико Лульи, Фабио Капелло, Лучио Боярди Серри, Максим Лядов

Федерико Лульи, Фабио Капелло, Лучио Боярди Серри, Максим Лядов

Весь объем полученной нами информации сложно уместить в одну статью. За кадром осталось ещё много чего интересного. Надеемся, что продолжим радовать наших читателей материалами о компании RCF и вскоре познакомимся с новинками поближе. Узнав, как делаются продукты RCF, ждём самые интересные из них для нашего тестирования!